Würth Elektronik ha desarrollado una innovadora tecnología de ensayos para determinar la tensión máxima de trabajo de los inductores moldeados.

Esta iniciativa está dirigida a proporcionar a los diseñadores una comprensión detallada de la propiedad de la rigidez dieléctrica y sus repercusiones en caso de sobrepasarla durante el funcionamiento.

La Nota de Aplicación 126, que puedes solicitar mediante nuestro SERVICIO AL LECTOR gratuito, ofrece una visión exhaustiva de estos aspectos técnicos.

Componentes electromagnéticos de última generación

Los inductores de la gama de productos Power Magnetics, tales como WE-MAPI, WE-XHMI y WE-LHMI, incorporarán gradualmente el valor de la tensión máxima de trabajo (Vop) como un nuevo parámetro clave en sus especificaciones. Este valor, derivado del nuevo método de ensayo, define la tensión a la que un inductor puede operar de manera continua sin comprometer su rendimiento ni incurrir en riesgos de daños o sobrecalentamiento.

En esencia, la tensión de trabajo representa el valor máximo de la tensión de entrada que el inductor puede soportar de forma fiable en un circuito, evitando daños irreversibles.

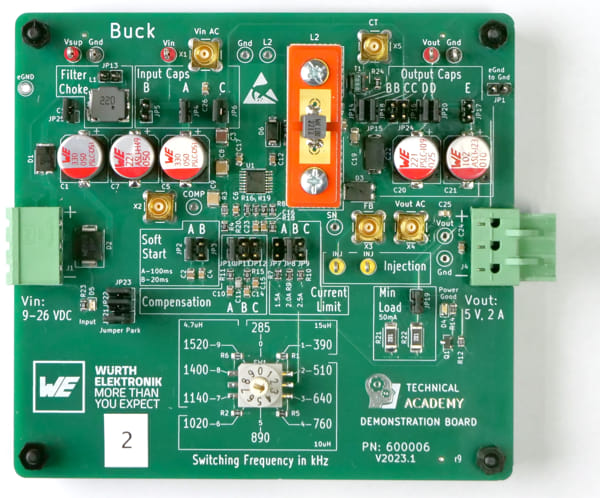

La nueva tecnología de ensayos desarrollada por Würth Elektronik evalúa el comportamiento de los inductores bajo condiciones de tensión extremas, simuladas en un convertidor DC-DC de puente completo.

Estas pruebas incluyen transitorios de tensión de hasta 60 V/ns y frecuencias de hasta 2 MHz. Inicialmente, se determina el límite de tensión aproximado mediante pruebas de corta duración. Posteriormente, con los datos obtenidos, se define la tensión de trabajo y se verifica a través de un ensayo prolongado para asegurar la fiabilidad del inductor en condiciones operativas reales.

Antecedentes

Los avances tecnológicos en la industria de los semiconductores han permitido que los MOSFET actuales alcancen altas densidades de corriente y tiempos de conmutación muy cortos.

Estos desarrollos han resaltado la importancia de la rigidez dieléctrica de las bobinas en la selección de inductores adecuados.

Además, la optimización continua de los procesos de producción y la composición del material de los inductores moldeados ha permitido lograr una alta permeabilidad de la ferrita, maximizando así los valores de inductancia en el menor espacio posible y aumentando la densidad de potencia por volumen.

Sin embargo, la proporción creciente de polvo de hierro o aleaciones de hierro en relación con el aislamiento del aglutinante ha reducido la distancia entre las partículas metálicas. Si el aislante no proporciona suficiente resistencia a la tensión aplicada en el circuito, se puede formar un camino conductor a través del material del núcleo debido a descargas eléctricas entre las partículas metálicas individuales.

Esto se manifiesta en la aplicación como un cambio en la forma de la corriente de ondulación, introduciendo una resistencia paralela a la inductancia.

Consecuentemente, el autocalentamiento de la bobina aumenta drásticamente debido a las pérdidas adicionales, lo que reduce significativamente la eficiencia del inductor.

Este fenómeno contrarresta las ventajas de utilizar un convertidor DC/DC de alta eficiencia para cambiar niveles de tensión.